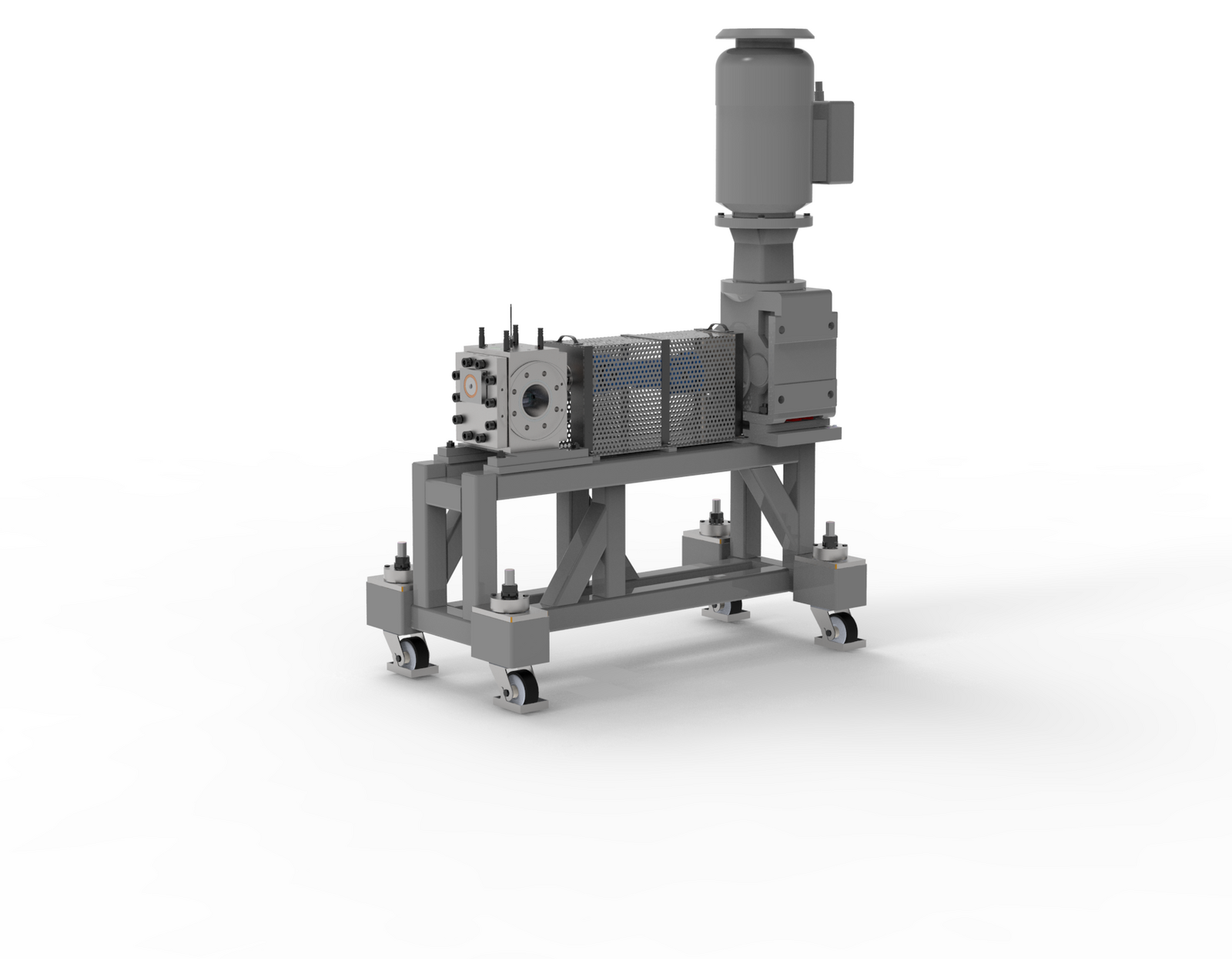

Rohrextrusion mit Schmelzepumpen

Rohre werden häufig aus Kunststoffen im Verfahren der Direktextrusion hergestellt. Dabei wird das gewünschte Material in einem Extruder aufgeschmolzen und durch ein Extrusionswerkzeug/Rohrkopfdüse gepresst, in dem dann das eigentliche Rohr entsteht. Für die Rohrextrusion werden sogenannte Polyolefine eingesetzt. Bei diese Kunststoffen handelt es sich um teilkristaline Thermoplaste, die über sehr gute Eigenschaften verfügen und sich gut formen und verarbeiten lassen. Die bekanntesten Polymere aus dieser Gruppe sind:

- Polyethelen (PE)

- Polypropylen (PP)

- Low-Density Polyethylen (LDPE)

- Linear-Low-Density Polyethylen (LLDPE)

- High-Density Polyethylen (HDPE)

In der Extrusion ist es wichtig, dass das Werkzeug immer mit ausreichend Polymerschmelze und einem konstanten Druck versorgt wird.