Tipps für die Auswahl einer Zahnradpumpe

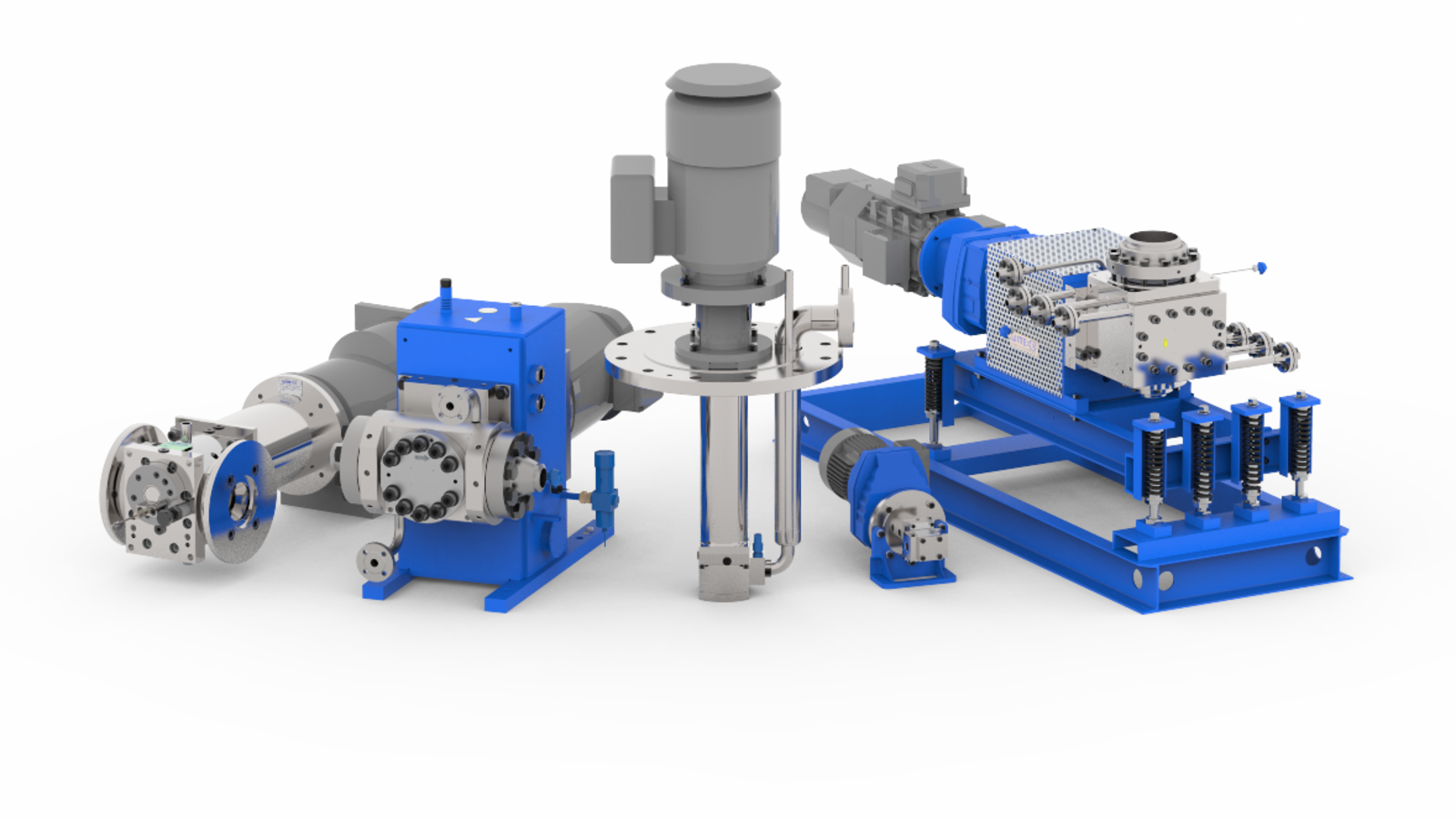

Zahnradpumpen zählen zu den Verdrängerpumpen. In der Pumpenwelt sind die Verdrängerpumpen mit rund 33 % Anteil eine Minderheit und in dieser Untergruppe stellen die Zahnradpumpen nochmals wieder eine spezialisierte Nische dar. Bei Zahnradpumpen wird zwischen außenverzahnten und innenverzahnten Pumpen unterschieden. Die Pumpen unterscheiden sich wie folgt:

- Außenverzahnte Pumpen haben zwei gleich große Zahnräder.

- Innenverzahnte Pumpen haben ein außenverzahntes Zahnrad, das in einem Zahnring läuft.

Die Auswahl ist abhängig vom Einsatzbereich.

Zahnradpumpen werden in der Regel für Anwendungen eingesetzt, bei denen eine gleichmäßige Förderung des Mediums unter vergleichsweise hohem Druck gefordert ist. Zahnradpumpen eignen sich insbesondere für hochviskose Medien, da mit ihnen schonend und effizient gefördert werden kann.

Unterschiede zwischen außenverzahnten und innenverzahnten Pumpen

Außenverzahnte und innenverzahnte Pumpen sind häufig in Industrieanlagen zu finden. Es gibt eine Vielzahl von Anwendungen, in denen die innenverzahnten Pumpen hervorragende Arbeit leisten. Bauartbedingt unterscheiden sich die Anwendungsfelder dieser Zahnradpumpenarten. Die Limitierung des Einsatzes ist jeweils abhängig von der Viskosität und den geforderten Drücken an der Pumpe.

Außenverzahnte Pumpen

- 4 Lager

- Großer Einzugsbereich der Zahnräder

- Hohe Drücke

- Hohe Viskositäten

- Beide Zahnräder haben die gleiche Anzahl an Zähnen

Innenverzahnte Pumpen

- 2 Lager, fliegend gelagert

- Das Medium muss durch den äußeren Zahnring gelangen, damit der Förderprozess realisiert werden kann

- Geringe Differenzdrücke

- Geringe Viskositäten

- Schlechtere saugseitige Befüllung

- Zähnezahl des Außenrings ist größer als die des Innenzahnrads

Auswahlkriterien für die richtige Pumpentechnologie

Die Auswahl der richtigen Pumpentechnologie und der richtigen Pumpengröße hängt maßgeblich von verschiedenen Einflussfaktoren ab. Um die richtige Technologie zu wählen und festzustellen, ob die Anwendung mit einer Zahnradpumpe bedient werden kann, sind die Prozessparameter ausschlaggebend. Dabei gilt, je detaillierter und je mehr Parameter vorliegen, umso präziser kann die Pumpe ausgelegt werden.

Die wichtigsten Faktoren sind der Saugdruck an der Pumpe, die Fördermenge, die Viskosität und die Temperatur des Mediums. Aber auch das Medium selbst spielt eine entscheidende Rolle. Sind beispielsweise Partikel oder Feststoffe enthalten, kann der Einsatz einer Zahnradpumpe schwierig werden. Auch die Schmiereigenschaften des Fluids sind von Bedeutung. Zahnradpumpen werden mit produktgeschmierten Gleitlagern ausgestattet. Das bedeutet, dass es keine externe Lagerschmierung gibt. Um zu vermeiden, dass die Wellenzapfen in den Lagerbohrungen anlaufen, muss also gewährleistet sein, dass ein ausreichend starker hydrodynamischer Schmierfilm gebildet wird, der die Wellen im Lager aufschwimmen lässt.

Die einzelnen Eigenschaften der Pumpe werden durch die folgenden Kriterien bestimmt.

- Auswahl des richtigen Pumpentyps: Anwendung und Saugdruck

- Auswahl der richtigen Pumpengröße: Viskosität und Fördermenge

- Auswahl einer passenden Wellendichtung: Viskosität, chemische Eigenschaften des Fluids, Saugdruck

- Werkstoffe & Spiele: Viskosität, chemische Eigenschaften des Fluids, Differenzdruck, Temperatur.

Wo werden Zahnradpumpen eingesetzt?

Die Funktionsweise von Zahnradpumpen

Förderprinzip

In Sonderfällen, die ein sehr hohes Drehmoment verlangen, können auch beide Zahnräder angetrieben werden. Dadurch werden die Belastung auf die Zahnräder und der Verschleiß an den Zähnen reduziert. Das Fördermedium wird durch die Wellenrotation in die Pumpe hineingezogen. Während der Drehung der Zahnräder wird zwischen zwei Zähnen und dem Gehäuse eine Kammer gebildet, die mit der zu pumpenden Flüssigkeit befüllt wird.

Bei Drehung der Zahnräder wird die Flüssigkeit außen am Gehäuse entlang von der Saugseite zur Druckseite gefördert. Das eingesaugte Medium in der Mitte der Pumpe dichtet die beiden Seiten der Pumpen voneinander ab. Dort, wo die zwei Zahnräder wieder zusammentreffen, wird das Fördermedium aus der Zahnlücke ausgequetscht. Die Zahnradpumpe wird der Kategorie der rotierenden Verdrängerpumpe zugeordnet.

Bauteile einer Zahnradpumpe

Saugseite und Druckseite

Die Pumpenöffnungen sind an den beiden Stellen, an denen sich die Zahnräder berühren. Eine Öffnung ist an der Saugseite und die andere Öffnung an der Druckseite der Pumpe. Im Normalfall wird ein Zahnrad durch die aus dem Pumpengehäuse herausgeführte Welle angetrieben.

Drei wichtige Faktoren werden durch die ineinandergreifenden Zähne erreicht:

- Transport der Flüssigkeit

- Abdichtung der Saug- und Druckseite der Pumpe

- Drehmomentübertragung

Warum eine Zahnradpumpe?

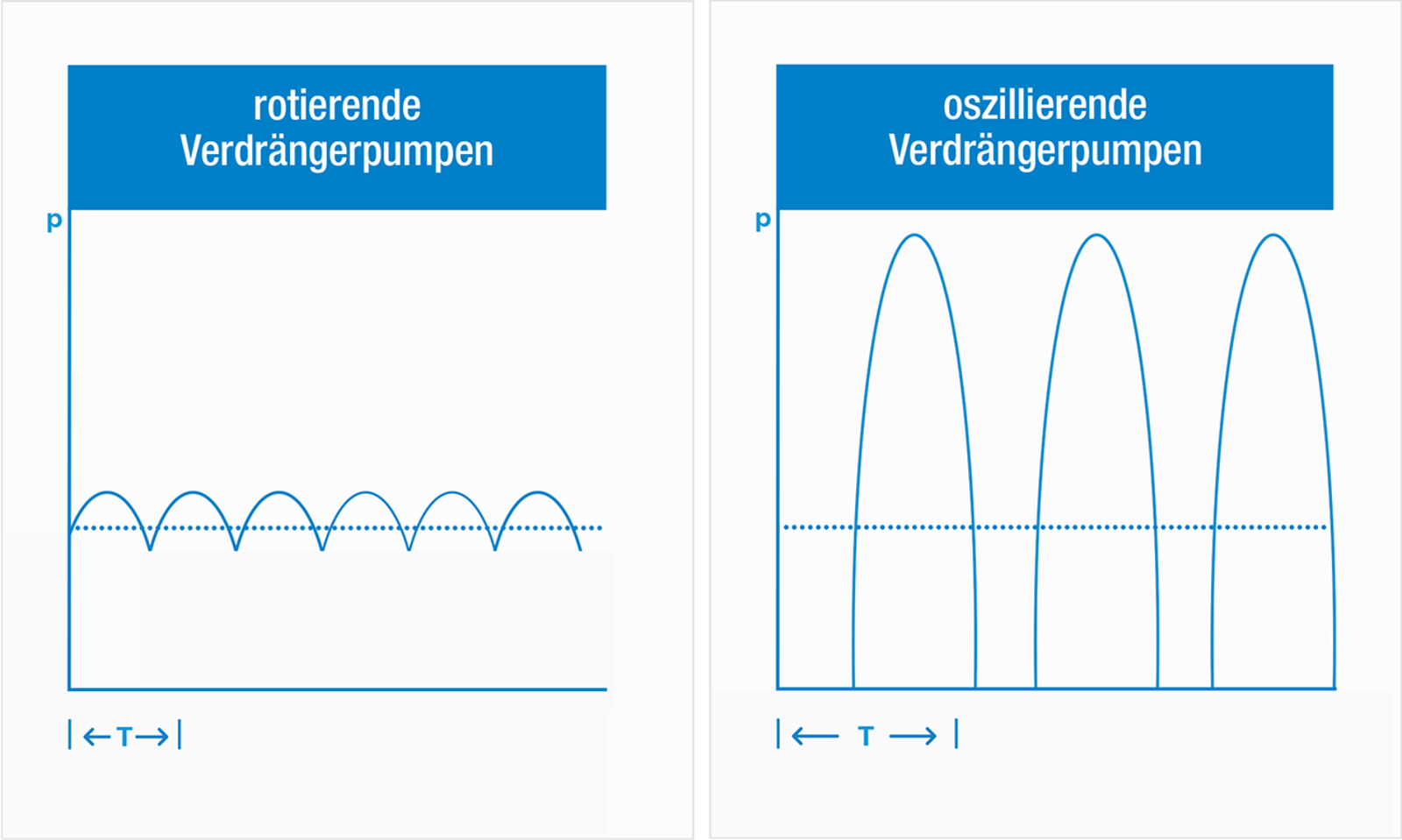

Die Zahnradpumpe gehört zu der Gruppe der rotierenden Verdrängerpumpe. Im Vergleich zu den oszillierenden Verdrängerpumpen fördern die rotierenden Verdrängerpumpen mit einer deutlich verringerten Pulsation im Produktstrom. Besonders bei sensiblen Prozessen - wie beispielsweise der Extrusion - ist das ein großer Vorteil. Durch den Einsatz einer rotierenden Verdrängerpumpe kann beispielsweise auch auf den Einsatz von Pulsationsdämpfer verzichtet werden. Das macht den Prozessaufbau nicht nur kleiner, sondern auch kostengünstiger. Die neben stehende Grafik zeigt das Pulsationsverhalten einer Zahnradpumpe im Vergleich zu einer 1-Zylinderpumpe. Durch zusätzliche Stufen (Zylinder) oder Pulsationsdämpfer können bei Zylinder- oder Kolbenpumpen ein ähnliches Pulsationsverhalten wie bei einer Zahnradpumpe erreicht werden. Durch die zusätzlichen Aggregate benötigt der Aufbau deutlich mehr Platz in der Anlage und ist auch um einiges kostenintensiver.

Bauartbedingt ist die Zahnradpumpe aber auch Limitierungen in ihrem Einsatzbereich unterlegen. So sind beispielsweise mehrstufige Pumpenanordnungen, mit mehreren in Reihe geschalteten Pumpen, eher unüblich. Gas- oder feststoffbeladene Fluide stellen für die Pumpen ein hohes Risiko dar. Partikel können nur bis zu einer gewissen Größe und bis zu einer gewissen Konzentration gefördert werden. Feststoffe an sich, wie beispielsweise Nüsse in der Lebensmittelindustrie oder mineralische Pigmente in Kunststoffschmelzen, können zu schweren Schäden bis zum Totalausfall der Pumpe führen.

Partikel können eine Vielzahl an Herausforderungen und Problemen mit sich bringen, wenn sie zwischen sich relativ zueinander bewegende Bauteile gelangen.

Die kritischen Stellen in der Pumpe bei pigmentbeladenen Fluiden sind:

- radial zwischen Wellenzapfen und Gleitlager

- axial zwischen der Stirnseite der Welle und den Gleitlagern

- zwischen Zahnkopf und Gehäuse

- an den belasteten Zahnflanken beim Ineinandergreifen der Zähne